Новые высокотемпературные провода SuperLinx

Выпускаются небольшими партиями/ длинами, с маркировкой и окраской

Инновации кабельной промышленности в области электроэнергетики

01.09.2012

Рубрика: Кабельно-проводниковая продукция и аксессуары

Метки:

КАБЕЛЬ-news №4, 2012

Инновации

Информация предоставлена: Журнал "КАБЕЛЬ-news"

САМОНЕСУЩИЕ ИЗОЛИРОВАННЫЕ ПРОВОДА

Линии электропередачи, оборудованные самонесущими изолированными проводами (СИП), с точки зрения надёжности и электробезопасности обладают очевидными преимуществами по сравнению с линиями с традиционными неизолированными проводами. Яркий пример тому — поведение проводов в период «ледяного дождя», обрушившегося на Московский регион зимой 2010/2011 года. ЛЭП, оборудованные СИП, оказались значительно надёжнее. Спрос на эти провода полностью удовлетворялся отечественными заводами и даже в кризис 2008— 2009 гг., и несмотря на то, что рост производства этих изделий несколько снизился, спада не наблюдалось, и уже в 2011 году прирост составил 28%.

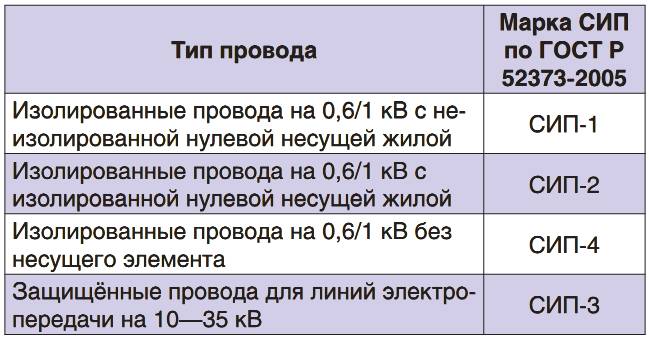

Основные типы СИП, производимых в России, представлены в табл. 1.

К сожалению, сегодня некоторые отечественные и зарубежные компании стремятся предлагать на рынке упрощённые и удешевлённые конструкции СИП, которые не прошли весь комплекс испытаний и исследований, подтверждающий их надёжность. Действующий в России национальный стандарт предъявляет очень жёсткие требования к СИП в части обеспечения надёжности и безаварийной эксплуатации в течение десятилетий. Если у компании-поставщика нет протоколов испытаний проводов, проведённых независимыми испытательными центрами, то заказчикам следует относиться к ней очень осторожно.

Табл. 1. Основные типы изолированных и защищённых проводов

КАБЕЛИ НА НАПРЯЖЕНИЕ 6—35 KB С ИЗОЛЯЦИЕЙ ИЗ СШИТОГО ПОЛИЭТИЛЕНА

Преимущества кабелей с изоляцией из сшитого полиэтилена (СПЭ) по сравнению с кабелями с бумажной пропитанной изоляцией хорошо известны (табл. 2).

Табл. 2. Сравнительные эксплуатационные показатели кабелей среднего напряжения

с пропитанной бумажной и пластмассовой изоляцией

По данным Московской кабельной сети, преимущества кабелей с изоляцией из СПЭ таковы:

- возможность подключения к любому типу современного оборудования;

- прокладка при низких температурах без предварительного прогрева;

- нечувствительность оболочки к агрессивным средам;

- нормальная эксплуатация в зонах блуждающих токов;

- стойкость к вибрации (прокладка в теле мостов);

- неограниченное применение при любых перепадах высот;

- отсутствие проблем «течей» в случае повреждения оболочки (особенно важно при прокладке в кабельных сооружениях) и концевых муфт.

Кабели с изоляцией из СПЭ производятся в России сравнительно недавно, с 1998 года, и кабельная промышленность смогла учесть ошибки, которые были допущены зарубежными компаниями, являющимися пионерами в этой области, и использовала в производстве продукции современные технологии и материалы.

Кабели с пропитанной бумажной изоляцией выпускаются в нашей стране более 100 лет, с дореволюционных времён, и многие кабельные линии уже выработали свой ресурс. Эти кабели работают многие десятилетия, поэтому интенсивность их отказов сегодня достаточно высока.

Пока надёжность, которую демонстрируют отечественные кабели с изоляцией из СПЭ, нас удовлетворяет. Сегодня почти полностью потребность в этих изделиях удовлетворяет наша кабельная промышленность, которая смогла инвестировать средства в создание новых цехов и технологических линий.

Конструкция кабелей с изоляцией из СПЭ приведена на рис. 1.

Рис. 1. Базовая конструкция одножильного кабеля среднего напряжения с изоляцией из сшитого полиэтилена

1 — токопроводящая жила; 2,4 — электропроводящий экран; 3 — изоляция; 5 — электропроводящая влагонабу-хающая лента;

6 — металлический экран; 7 — влагонабу-хающая лента; 8 — наружная оболочка.

ОАО «ВНИИКП» совместно с отечественными заводами-производителями проводит большую работу по обеспечению высокого качества этих изделий, направленную на минимизацию дефектности, и в первую очередь изоляционной системы, которая является наиболее уязвимым местом кабельной продукции. У большинства кабелей отечественного производства электрическая прочность достаточно высока и составляет 65—70 кВ/мм.

На рис. 2 показаны основные и дополнительные меры, которые должны осуществлять заводы-изготовители по поддержанию высокого качества кабельной продукции.

Новые кабельные изделия должны проходить двухгодичные испытания, направленные на подтверждение надёжности согласно действующей отраслевой документации. ВНИИКП, организуя такие испытания, ориентировался на европейские требования, которые были дополнены отечественными. Эти требования в настоящее время отражены в проекте государственного стандарта на кабели среднего напряжения с изоляцией из СПЭ, который в этом году будет опубликован и начнёт применяться в кабельной промышленности. Практически все наши заводы эти испытания проходят успешно. Однако если посмотреть на динамику роста производства кабелей, то среди кабелей среднего напряжения доля кабелей с изоляцией из СПЭ лишь немного превышает четверть.

Рис. 2. Схема контроля качества при изготовлении XLPE-кабелей среднего напряжения

Такая парадоксальная ситуация обусловлена тем, что на рынке цены на эти изделия являются значительно более высокими, чем на кабели среднего напряжения с пропитанной бумажной изоляцией. Тому есть ряд причин, и можно сказать, что традиционная одножильная конструкция кабелей с изоляцией из СПЭ имеет не только плюсы, но и минусы. Такие кабели достаточно дороги, и техническим решением, которое позволит хотя бы частично решить эту проблему, является создание трёхжильных кабелей (табл. 3). На рис. 3 представлены две конструкции таких кабелей с круглыми и секторными токопроводящими жилами.

Табл. 3. Динамика объёмов производства кабелей среднего напряжения (6—35 кВ)

на предприятиях Ассоциации «Электрокабель» (в трёхжильном исчислении)

* Количество заводов, выпускающих кабели с изоляцией из СПЭ, — 12. Количество линий газовой вулканизации — 19, в том числе на напряжение до 35 кВ — 15. Мощности по производству кабелей — 20 тыс. км.

Первая конструкция уже освоена некоторыми отечественными заводами, а вторая представляет собой перспективную разработку. Она значительно менее материалоёмкая и более дешёвая, однако, чтобы довести её до потребителя, необходимо провести полный цикл НИОКР и освоить производство как кабелей, так и арматуры. Если потребители заинтересуются в этих более экономичных изделиях, то мы будем готовы внедрять их в эксплуатацию в опытном режиме совместно с энергосистемами (табл.4).

Рис. 3. Конструкции трёхжильных кабелей среднего напряжения

а) кабели с секторными жилами с общим металлическим экраном;

б) кабели с круглыми жилами и индивидуальными экранами поверх жил

1 — токопроводящая жила;

2,4 — электропроводящий экран; 3 — изоляция;

5 — электропроводящая бумага;

6 — металлический экран; 7 — внутренняя оболочка;

8 — наружная оболочка; 9 — стальная броня;

10 — межфазные заполнения;

11 — медная проволока

Табл. 4. Сравнение материалоёмкости кабелей с секторными и круглыми жилами

Кабель марки АПВВ 3х240/50-6/10 кВ

КАБЕЛИ ВЫСОКОГО НАПРЯЖЕНИЯ С ИЗОЛЯЦИЕЙ ИЗ СПЭ

В последние годы ряд отечественных предприятий — ООО «Камский кабель», ОАО «Севкабель», ОАО «Кирскабель», ОАО «Электрокабель «Кольчу-гинский завод», ОАО «Таткабель» освоили выпуск кабелей на напряжение 110—220 кВ, на момент подготовки данного доклада два из перечисленных заводов располагают оборудованием для производства кабелей на напряжение 330 кВ (табл. 5). Эта продукция должна проходить испытания, предусмотренные нормами МЭК и требованиями ФСК ЕЭС, а именно типовые и так называемые преквалификационные испытания продолжительностью 1 год, подтверждающие ресурс кабелей. Предприятия, выпускающие эти изделия, в большинстве своём уже прошли необходимые испытания, но сегодня ситуация такова, что на российском рынке доминируют кабели высокого напряжения импортного производства.

Табл. 5. Испытания, выполненные в области кабелей высокого напряжения

ВНИИКП проводит следующие мероприятия по контролю качества кабелей высокого и сверхвысокого напряжения отечественного производства:

- разработка единых технических условий «Кабели силовые с изоляцией из сшитого полиэтилена на напряжение 64/110 кВ» ТУ 16-705-495-2006 и «Кабели силовые с изоляцией из сшитого полиэтилена на напряжение 127/220 кВ» ТУ 3530-40500217053-2009;

- аудит производства;

- определение импульсной прочности кабеля;

- углублённые лабораторные исследования качества изоляционной системы с использованием РД16.К00-006-2000 «Комплексный анализ качества полимерной изоляции кабелей высокого напряжения»;

- разработка расширенной программы обеспечения высокого качества высоковольтных кабелей, производимых предприятиями — членами Ассоциации «Электрокабель».

Поступающая сегодня на российские рынки импортная кабельная продукция далеко не безупречна. Энергетические компании в последнее время привлекают ВНИИКП для рассмотрения аварий, которые происходят на кабельных линиях, оборудованных зарубежными изделиями, а также для входного контроля при поставках продукции. Часто при этом выявляются грубые технологические и конструктивные дефекты.

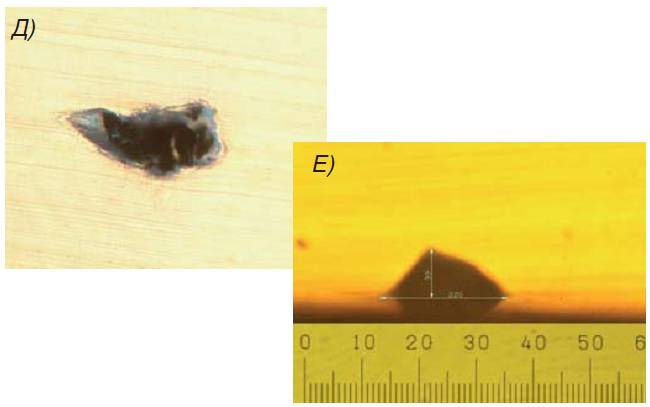

Различные дефекты, обнаруживаемые в импортных кабелях высокого напряжения, представлены на рис. 4. Пример грубого конструктивного дефекта — отсутствие скрепляющей медной ленты поверх медного проволочного экрана, приводящее в случае отказа кабеля к распределённому повреждению проволочного экрана на довольно большой длине.

Другим примером грубых дефектов являются «заусенцы» на проволочном экране, которые приводят к повреждению изоляционной системы кабеля, и как следствие — к скорому отказу. Целый ряд кабелей европейского производства имел подобные дефекты.

Рис. 4. Грубые дефекты, обнаруженные в кабелях импортного производства при обследовании в ОАО «ВНИИКП»

A) Нарушение конструкции: отсутствие медной скрепляющей ленты. В результате произошло дополнительное повреждение проволочного экрана при пробое кабеля.

Б) Дефект медной проволоки экрана кабеля размером около 2,1 мм.

B) Частицы меди в толще водоблокирующих лент. Размер дефекта около 3 мм.

Г) Глубина надреза электропроводящего полимерного экрана около 0,4 мм.

Д) Включение инородного материала в изоляции размером около 0,9 мм. Обнаружено в кабеле 110 кВ после пробоя при приемо-сдаточных испытаниях.

Е) Выступ на внутреннем электропроводящем экране высотой 100±5 мкм. Обнаружен в кабеле 220 кВ в результате обследования места пробоя.

Разумеется, «скрытые» внутренние дефекты изоляционной системы не так заметны. Их можно увидеть только при детальном микроскопическом лабораторном исследовании. Размеры этих дефектов выходят за рамки допустимых по нашей документации и приводят к образованию электрических триингов — каналов неполного пробоя (рис. 5).

Рис. 5. Электрический триинг, зародившийся на инородном включении в изоляции высоковольтного кабеля

ИННОВАЦИОННЫЕ ТИПЫ ПРОВОДОВ ДЛЯ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ

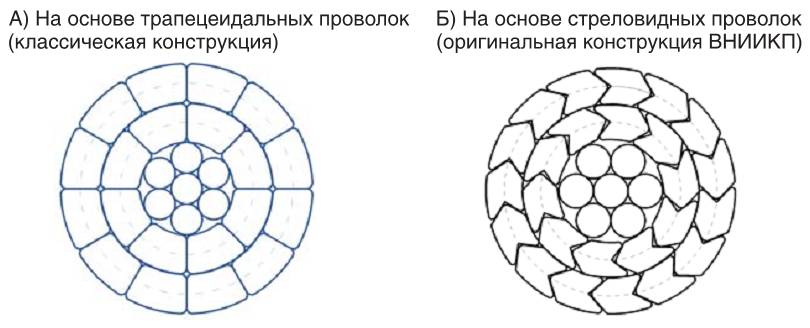

В промышленно развитых странах доля кабельных линий в общем количестве ЛЭП сравнительно очень мала, например, в США — 1,6%, а в России ещё ниже. Поэтому, учитывая огромные пространства нашей страны и географическую удалённость источников электроэнергии от её потребителей, становится понятно, насколько важны для нас воздушные линии электропередачи. Российские энергетические компании в последнее время проявляют значительный интерес к инновационным типам проводов, применяемых за рубежом. Примером может служить провод AERO-Z, который имеет ряд технических преимуществ, в частности, он обладает меньшей массой, повышенной электропроводностью и меньшим аэродинамическим сопротивлением по сравнению с проводами традиционной конструкции.

В России есть аналогичные разработки (рис. 6) с подобными техническими характеристиками, и в настоящее время ВНИИКП совместно с отечественными предприятиями проводит работу по внедрению их в производство и затем в эксплуатацию.

Рис. 6. Компактные конструкции высокотемпературных проводов, принятые в разработках ВНИИКП.

Одним из шагов, направленных на повышение конкурентоспособности отечественных неизолированных проводов, является применение в качестве проводящего материала не традиционного алюминия, а алюминий-циркониевого сплава, который позволяет повысить предел рабочей температуры до 150—160°С и даже до 210°С.

В табл. 6 приводится сравнение этого сплава с традиционным алюминием.

Табл. 6. Свойства высокотемпературных проводников на основе алюминий-циркониевого сплава (Al-Zr)

в сравнении с электротехническим алюминием марки АТ

На рис. 7а приведена конструкция, которую ВНИИКП разработал совместно с одним из кабельных заводов, из термостойкого алюминиевого сплава с сердечником из стальной проволоки, плакированной алюминием, позволяющим повысить коррозионную стойкость конструкции.

Другой пример разрабатываемой сегодня инновационной конструкции — неизолированный компактный провод из профилированных алюминиевых проволок или проволок из алюминиевого сплава Al-Zr с сердечником из стальной оцинкованной проволоки (рис. 7б).

Рис. 7а. Провод неизолированный из термостойкого алюминиевого сплава Al-Zr (алюминий-цирконий)

с сердечником из стальной проволоки, плакированной алюминием, с рабочей температурой до 150°

Рис. 7б. Провод неизолированный компактный из профильных алюминиевых проволок (рабочая температура - 90°С)

или из проволок алюминиевого сплава Al-Zr (рабочая температура - 150°С)

с сердечником из стальной оцинкованной проволоки

КАБЕЛИ И ПРОВОДА ПОЖАРОБЕЗОПАСНОГО ИСПОЛНЕНИЯ

Среди электротехнических изделий, причастных к возникновению и распространению пожара, кабели и провода занимают первое место. Это обусловлено тем, что они изготовлены из органических материалов, способных к горению, а также тем, что они, будучи распределёнными изделиями, способствуют распространению пламени.

Сегодня на многих отечественных заводах выпускаются кабели, не распространяющие горение. Такие кабели выпускаются на низкое и среднее напряжение с использованием оболочек из пожаробезопасных материалов и термических барьеров. Изоляция кабелей низкого напряжения также выполняется из пожаробезопасного материала. Сегодня в России производятся кабели низкого напряжения, которые обладают свойством огнестойкости, т.е. в течение некоторого ограниченного времени они в состоянии передавать электроэнергию в условиях пожара. Это свойство обеспечивается использованием в качестве изоляции специальных стеклослюдянитовых лент. В настоящее время некоторыми отечественными предприятиями освоено также производство огнестойких кабелей среднего напряжения 6-10 кВ (рис. 8).

Рис. 8. Силовые огнестойкие кабели на напряжение 10 кВ по ТУ 16.К71-343-2004

1 — токопроводящая жила; 2 — огнестойкий барьер;

3 — экструдированные электропроводящие экраны;

4 — изоляция из сшитого полиэтилена; 5 — электропроводящая бумага;

6 — металлический экран; 7 — кабельная бумага;

8 — внутренняя оболочка/межфазное заполнение из полимерной композиции, не содержащей галогенов;

9 — оболочка из полимерной композиции, не содержащей галогенов.

Следующим этапом работ в области разработки изделий пожаробезопасного исполнения является создание кабелей низкого напряжения, которые обладают пониженной токсичностью продуктов горения. Пониженная токсичность обеспечивается за счёт применения специального поливинилхло-ридного пластиката.

В заключение хочу отметить, что кабели высокого напряжения, имеющие большой объём горючей массы, часто прокладываются в коллекторах, и легко себе представить, какую опасность они будут представлять, если их прокладывать без средств огнезащиты. Традиционно применяются специальные мастики, которые достаточно дороги и имеют ограниченный ресурс. Во ВНИИКП разработаны специальные высоковольтные кабели, которые обладают свойством нераспространения горения.

Для испытаний этих кабелей потребовалось создать специальную методику, которая, с одной стороны, основана на требованиях МЭК, а с другой — учитывает чрезвычайно большой объём горючей массы, содержащейся в высоковольтных кабелях.

В настоящее время ряд отечественных заводов приступил к производству нераспространяющих горение кабелей на напряжение 110 кВ.

Нашли ошибку? Выделите и нажмите Ctrl + Enter