Новые высокотемпературные провода SuperLinx

Выпускаются небольшими партиями/ длинами, с маркировкой и окраской

Испытание и диагностика кабельных линий с изоляцией из сшитого полиэтилена

01.12.2010

Рубрика: Кабельно-проводниковая продукция и аксессуары

Метки:

КАБЕЛЬ-news №11, 2010

Актуально

Информация предоставлена: Журнал "КАБЕЛЬ-news"

Первые кабели с изоляцией из сшитого полиэтилена (СПЭ-изоляцией) впервые появились в России в конце 90-х годов и с тех пор получили широкое распространение в крупных мегаполисах и на предприятиях со значительным энергохозяйством. Причина — целый ряд несомненных преимуществ этого типа кабелей:

• возможность прокладки на участках с большим перепадом высот. Обеспечивается за счет отсутствия масла в изоляции, оно не стекает из вышерасположенных участков в нижерасположенные относительно уровня общей линии прокладки;

• увеличенный срок службы по сравнению с кабелями с бумажно-масляной изоляцией;

• высокий уровень надежности значительно снижает количество повреждений;

• высокий уровень гибкости облегчает прокладку кабеля на сложных трассах, экономя ресурсы и время монтажной организации;

• полимерные материалы, используемые для изготовления изоляции, позволяют прокладывать кабели при температурах до -20°С без предварительного подогрева;

• сниженные по сравнению с кабелями с бумажно-масляной изоляцией диэлектрические потери;

• большая строительная длина. Однако надежность любого силового кабеля определяется не только заводскими характеристиками, качеством прокладки и монтажа, но и качеством обслуживания и диагностики состояния кабелей при их приемке и последующей эксплуатации.

К сожалению, сегодня общая нормативная база по испытаниям кабелей с СПЭ-изоляцией отсутствует. В связи с этим обычной проблемой для многих предприятий, впервые сталкивающихся с данным типом кабеля, является вопрос их обслуживания. Нормы приемосдаточных испытаний берутся из разных источников; в основном они определяются заводами-изготовителями на основе зарубежного опыта.

Вопросам испытаний и диагностики состояния кабелей с изоляцией из сшитого полиэтилена за рубежом уделяется довольно много внимания. Связано это прежде всего с особенностями конструкции самого кабеля и материалом изоляции, поэтому для структуризации информации по вопросам обслуживания и диагностики кабельных линий с СПЭ-изоляцией самым логичным путем было бы обратиться к опыту коллег из Европы.

ОСНОВНЫЕ ПОВРЕЖДЕНИЯ КАБЕЛЕЙ С СПЭ-ИЗОЛЯЦИЕЙ

Существует четыре основных типа повреждений кабелей с СПЭ-изоляцией:

• внешние повреждения изоляции, вызванные нарушением технологии прокладки, — около 70% от общего количества повреждений;

• внутренние повреждения изоляции, вызванные неправильной эксплуатацией, например, испытания постоянным напряжением или естественным старением — образование триингов или «водных деревьев» (рис. 1);

• повреждения защитного экрана и жил кабеля.

Испытание напряжением постоянного тока, которое в течение нескольких десятилетий успешно использовалось для тестирования кабелей с бумажно-пропитанной изоляцией, для кабелей с пластиковой изоляцией оказалось непригодным. При этих испытаниях в изоляции на инородных микровключениях молекул воды образуется объемный заряд, который не разряжается при традиционном снятии остаточного заряда с кабеля путем заземления, так как сверху и снизу от этого внутреннего «конденсатора» диэлектрик — сшитый полиэтилен (рис. 2).

При последующей подаче рабочего напряжения переменного тока происходит суммирование напряженностей электрических полей, что может привести к локальному превышению предела прочности изоляции и появлению так называемых электрических древовидных структур. Возникает необратимое повреждение изоляции, и частичные разряды, появляющиеся в этом уже слабом месте изоляции, способствуют развитию «водяных деревьев». Также это явление возникает при действии электрического поля, воды, механических дефектов и времени. То есть при появлении «водяных деревьев» под действием вышеперечисленных факторов через некоторое время в месте их скопления происходит пробой. Кроме того, испытания повышенным напряжением постоянного тока не позволяют выявить даже возникших серьезных повреждений.

По этой причине для испытаний кабеля с СПЭ-изоляцией необходимо использовать переменное напряжение. Постоянное изменение полярности заряда компенсирует накапливающиеся заряды, разряжая их. Особенно эффективно испытание на синусоидальном напряжении сверхнизкой частоты (СНЧ), так как при этом достигается максимальная скорость развития пробоя и наверняка будут выявлены все присутствующие дефекты за время испытания. Важно, чтобы форма выходного напряжения была симметричной.

При испытании несинусоидальным напряжением вид сигнала очень зависит от величины нагрузки. Это означает, что положительная и отрицательная половины цикла не идентичны. Из-за этого может произойти накопление постоянной составляющей и создается объемный заряд, который может впоследствии повредить кабель (рис. 3), чего не происходит при полностью симметричной форме синусоиды испытательного напряжения.

Одним из основных научных разработчиков в этой области является компания BAUR, которая совместно с ведущими научными университетами Германии в 1995 году провела ряд исследований, позволивших разработать первую систему, предназначенную для проведения высоковольтных испытаний кабелей напряжением сверхнизкой частоты. Особенностью этой системы является запатентованная компанией BAUR цифровая технология формирования выходного сигнала truesinus® (чистый синус), представляющая собой самую современную технологию генерации высокого напряжения сверхнизкой частоты (VLF), которой снабжаются СНЧ-установки Frida, Viola и PHG. Особенностями данной технологии являются:

• абсолютная симметричность выходного сигнала, без влияния длины кабеля (емкости) и уровня испытательного напряжения;

• симметричное синусоидальное напряжение при испытании, которое обеспечивает направленность распространения повреждения, что позволяет проводить испытание кабелей с высокой степенью надежности и выявлять до 90% потенциальных пробоев в течение первых 30 минут испытаний.

Исходя из результатов данных исследований была разработана инструкция VDE DIN 0276-620, согласно которой нормой испытаний кабелей с изоляцией из СПЭ определено напряжение, равное 3хUo, частотой 0,1 Гц в течение 30 минут (табл. 1).

Согласно нормам VDE DIN 0276-620 специалисты «Московских кабельных сетей» — организации, первой в России внедрившей кабели с СПЭ-изоляцией в собственном энергохозяйстве и имеющей самый богатый опыт работы с данным видом кабелей, разработали свою инструкцию по испытаниям кабельных линий под названием УП-Б-1 (табл. 2).

ИСПЫТАНИЕ ОБОЛОЧКИ КАБЕЛЬНЫХ ЛИНИЙ

Второй тип испытаний, необходимый для кабелей с СПЭ-изоляцией, — испытания оболочки кабельной линии.

Повреждения данного типа связаны с влиянием коррозионных процессов, а также механическими повреждениями при проведении монтажа, ремонта и нерегламентированных раскопок кабельной линии. При этом несвоевременно отремонтированный участок поврежденной оболочки кабеля приводит к ухудшению изоляционных свойств основной изоляции и дальнейшему пробою кабельной линии.

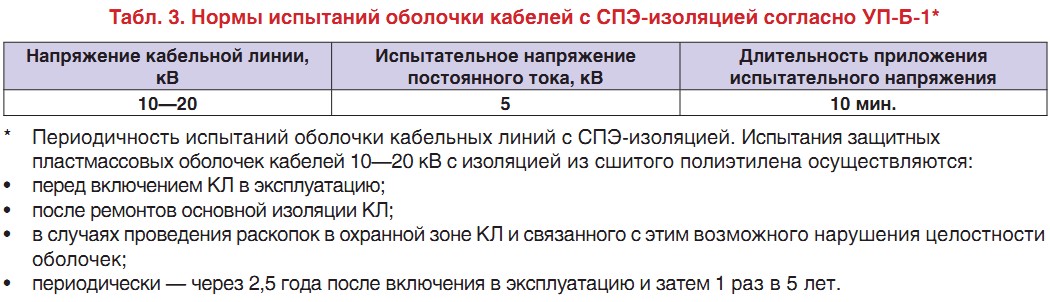

Испытания оболочки кабельной линии с СПЭ-изоляцией проводятся повышенным напряжением постоянного тока, а в случае пробоя осуществляется локальный поиск места повреждения (табл. 3).

Специально для этих целей специалистами компании BAUR был создан прецизионный мост Shirla. Данный аппаратный комплекс реализует полный цикл работ по испытанию кабелей и их оболочек, предварительной локации мест повреждений, а также точному определению местоположения дефектов оболочек с использованием метода шагового напряжения в автоматическом режиме.

ДИАГНОСТИКА КАБЕЛЕЙ С СПЭ-ИЗОЛЯЦИЕЙ

В настоящее время в России отмечен всплеск интереса к системам, позволяющим проводить диагностику электрооборудования неразрушающими методами контроля. ОАО «ФСК ЕЭС» в «Положении о технической политике ОАО «ФСК ЕЭС» в распределительном электросетевом комплексе» четко сформулировало общую тенденцию: «В кабельных сетях следует перейти от разрушающих методов испытаний (высоковольтные испытания выпрямленным постоянным напряжением) на неразрушающие методы диагностики состояния кабеля с прогнозированием состояния изоляции кабеля» (НРЭ № 11, 2006 г., п. 2.6.6).

Наиболее распространенными и эффективными методами неразрушающего контроля высоковольтных кабельных линий являются:

• измерение тангенса угла диэлектрических потерь;

• измерение частичных разрядов (ЧР) с локализацией их источника.

Интерес к методикам обусловлен следующими причинами:

• диагностика тангенса диэлектрических потерь и частичных разрядов — в первую очередь метод неразрушающего контроля;

• наглядность полученных результатов;

• возможность оценки остаточного ресурса и выявления наиболее слабых участков изоляции кабеля;

• выявление частичных разрядов на ранних стадиях их формирования;

• локализация точного местоположения скопления частичных разрядов;

• универсальность систем — применимость для всех типов изоляции кабельных линий.

Особенностью неразрушающих методов испытаний является то, что:

• диагностика — превентивная мера, позволяющая предупредить возникновение аварийных ситуаций, не связанных с механическими повреждениями кабельных линий;

• цель таких испытаний не добиться пробоя изоляции в слабом месте, а его прогнозирование;

• приложение меньших напряжений снижает уровень старения изоляции кабельных линий;

• видимый результат — информация о текущем состоянии изоляции и ее остаточном ресурсе. Возможность сохранения данных позволяет отслеживать динамику изменения состояния изоляции.

ИЗМЕРЕНИЕ ТАНГЕНСА ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ

Одним из серьезных преимуществ испытательного напряжения частотой 0,1 Гц с синусоидальной формой волны является возможность применения диагностики методом измерения тангенса угла диэлектрических потерь.

Диагностика с использованием измерения тангенса угла потерь предоставляет информацию относительно характеристик старения кабелей как с СПЭ, так и с бумажно-пропитанной изоляцией. Можно различать новые, слегка и сильно поврежденные кабели (рис. 4).

Измерение тангенса угла диэлектрических потерь позволяет:

• выявить наиболее проблемные кабели, требующие повышенного внимания;

• разработать оптимальную стратегию модернизации кабельного хозяйства сетевых предприятий.

Значение тангенса угла потерь измеряется при различных уровнях напряжения в диапазоне от 1xUo до 2xUo, а затем производится их анализ. Рассматривая данный процесс на примере системы измерения тангенса угла PHG-TD производства компании BAUR, можно запрограммировать до восьми измерений на каждое установленное напряжение в диапазоне. После чего система измеряет ток утечки и тангенс угла потерь, определяет среднее значение и формирует отчет о состоянии изоляции. Проведенные измерения дают возможность получить график с установленными критериями, позволяющий наглядно увидеть отношение измеренного тангенса диэлектрических потерь к величине напряжения, по которым можно определить состояние изоляции кабеля в целом.

Также на значения тангенса угла диэлектрических потерь оказывает влияние локальная интенсивность частичных разрядов в кабеле. Поэтому, получая неудовлетворительные результаты измерений тангенса угла, нельзя констатировать непригодность кабеля к дальнейшей эксплуатации. Данный метод позволяет быстро и без негативного влияния на кабель получить общую картину состояния изоляции и в дальнейшем проблемные кабели взять под контроль.

ИЗМЕРЕНИЕ ЧАСТИЧНЫХ РАЗРЯДОВ И ЛОКАЛИЗАЦИЯ ИХ ИСТОЧНИКА

Частичный разряд (ЧР) — это частичный электрический пробой в диэлектрическом материале, который возникает в газовых и водяных включениях внутри изоляции. В результате этого образуется токопроводящее пространство между проводником и экраном. Единица измерения ЧР — пико Кулон (пКл). Критерием, общим для всех производителей новых средневольтных кабелей из СПЭ-изоляции, является 5 пКл. При этом участки кабелей с уровнем частичных разрядов 100 пКл и выше использовать нельзя.

Основная опасность ЧР связана со следующими факторами:

• невозможностью их выявления методом обычных испытаний повышенным выпрямленным напряжением;

• их быстрого перехода до состояния пробоя, и как следствие — создание аварийной ситуации в кабеле.

Частичные разряды разрушают изоляцию кабеля, медленно и незаметно выводят сам кабель из строя. Его полное разрушение всего лишь вопрос времени, это может занять и несколько часов, и несколько дней, и даже несколько лет. Наиболее частые источники ЧР — это разделки концевых и соединительных муфт.

Измерение частичных разрядов и определение их источника позволяет существенно повысить достоверность диагностики изоляции кабелей, выявить места и участки с выраженной дефектностью изоляции. Метод измерения ЧР, в свою очередь, обеспечивает получение достоверной информации об ошибках монтажа или изменениях электрических свойств какого-либо участка изоляции кабеля, которые еще не привели к пробою.

Своевременно определив место образования частичных разрядов, вы сможете отремонтировать кабель прежде, чем он станет совершенно непригодным для использования и повлечет за собой аварию и перебои в электроснабжении.

Программно-аппаратные комплексы PHG-PD производства компании BAUR предлагают два алгоритма измерения частичных разрядов: временной и числовой.

Оба алгоритма предполагают наличие допустимого предела ЧР на кабель, превышение которого должно быть зафиксировано системой. Далее задается либо:

• промежуток времени (от 20 с до 1 мин.), в течение которого система фиксирует все частичные разряды, выходящие за рамки данного предела (преимуществом данного алгоритма является возможность выявления всех ЧР в изоляции);

• количество разрядов, превышающее допустимый предел, который должна зафиксировать система (преимущество данного типа измерений в том, что за короткий промежуток времени можно получить наглядное представление об общем распределении ЧР в изоляции).

Временной алгоритм является более трудоемким, поскольку оператор вынужден работать с большим массивом информации. Он используется реже; в основном при первичной диагностике состояния изоляции кабельной линии. Числовой — менее трудоемкий и при этом оптимально подходит для последующих измерений, целью которых является отслеживание динамики состояния изоляции конкретного кабеля (рис. 5).

Пики на графике — это всплески активности ЧР. Далее происходит анализ каждого из выявленных частичных разрядов с выделением явно выраженных. После чего определяется расстояние на кабеле до его источника.

Результат — графическое изображение количественно-интенсивного состояния частичных разрядов на кабеле (рис. 6).

По оси ОХ указывается место и интенсивность ЧР на участке кабеля, а по оси ОУ — значение их электрического заряда, на основании которого уже делаются выводы об общем состоянии изоляции кабеля и его отдельных фрагментов. Далее, используя портативное устройство PD-locator, оператор уже на трассе выявляет очаги скопления ЧР.

ОСОБЕННОСТИ СИСТЕМ РЕГИСТРАЦИИ ЧАСТИЧНЫХ РАЗРЯДОВ

Промышленная ассоциация «Мега Инжиниринг» является официальным дистрибьютором компании BAUR в России и предлагает различные системы для диагностики и испытания кабельных линий, в том числе с СПЭ-изоляцией.

PD-Portable

Портативная система регистрации частичных разрядов, которая состоит из генератора СНЧ-напряжения (Frida, Viola), блоков связи и регистрации частичных разрядов.

Особенностями данной системы являются:

• упрощенная схема работы, не предполагающая предварительной зарядки постоянным током, а выдающая результат в режиме on-line;

• малые габариты и вес, позволяющие переносить систему обслуживающим персоналом;

• высокая точность измерений;

• простота эксплуатации.

Испытательное напряжение — Uo, что позволяет проводить диагностику состояния кабельных линий напряжением до 35 кВ длиной до 12 км.

PHG-системы

Универсальная система диагностики состояния кабельных линий, включающая следующие подсистемы:

• генератор высокого напряжения PHG (СНЧ и выпрямленное постоянное напряжение до 80 кВ);

• измерение тангенса угла потерь TD;

• измерение ЧР с локализацией источника PD.

Особенностями данной системы являются:

• упрощенная схема работы системы без предварительной зарядки постоянным током с выдачей результата в режиме on-line;

• универсальность: четыре прибора в одном — испытательная установка выпрямленным напряжением до 80 кВ с функцией первичного прожига до 90 мА, генератор СНЧ-напряжения до 80 кВ, система измерения тангенса угла потерь, система регистрации ЧР;

• возможность постепенного функционального наращивания системы от генератора высокого напряжения СНЧ до системы полной диагностики состояния изоляции кабельных линий;

• простота эксплуатации;

• оценка динамики старения изоляции на основе архивов данных по результатам предыдущих испытаний.

При помощи этих систем решаются следующие задачи:

• проверка рабочих характеристик испытуемых объектов;

• планирование обслуживания и замены муфт и секций кабеля и проведения профилактических мероприятий;

• значительное сокращение количества вынужденных простоев;

• увеличение сроков службы кабельных линий за счет использования неразрушающих методов диагностики.

Данные системы испытаний и диагностики успешно используются на следующих предприятиях различных отраслей экономики:

• электросетевые компании — Иркутская электросетевая компания, ОАО «Пермэнерго», ОАО «МОЭСК» и др.;

• строительные электромонтажные компании — ЗАО «Река Кабель», г. Подольск, ОАО «КПНУ «Татэлектромонтаж», г. Казань, «СМНУ-70», г. Новосибирск, ОАО «Электроцентроналадка», г. Москва, и др.;

• предприятия топливно-энергетического комплекса — ОАО «СИБУР Холдинг», ОАО «Волжский азотно-кислородный завод», г. Волжский, ОАО «Воронежсинтезкаучук», г. Воронеж, ООО «Тобольск-Нефтехим», г. Тобольск, ОАО «Ноябрьский ГПК», г. Ноябрьск, НК «Роснефть» (Ангарский НПЗ, г. Ангарск, и др.), ООО «Газпром трансгаз Сургут», г. Сургут;

• МГУП «Мосводоканал», ОАО «Северсталь», г. Череповец, ОАО «Новолипецкий металлургический комбинат», г. Липецк, и др.

За время эксплуатации испытательные и диагностические системы производства компании BAUR зарекомендовали себя как эффективные, надежные и неприхотливые в эксплуатации установки.

Нашли ошибку? Выделите и нажмите Ctrl + Enter