Новые высокотемпературные провода SuperLinx

Выпускаются небольшими партиями/ длинами, с маркировкой и окраской

Технические и технологические решения, обеспечивающие снижение энергопотребления в линиях по производству проводов и кабелей

01.09.2010

Рубрика: Кабельно-проводниковая продукция и аксессуары

Метки:

КАБЕЛЬ-news №8, 2010

Тема номера

Информация предоставлена: Журнал "КАБЕЛЬ-news"

Глобализация рынка существенно повлияла на промышленность проводов и кабелей (как и в целом на экономику). Большое влияние также оказали значительные изменения в мировой экономике, которые как никогда ранее сделали важным для производителя быть способным управлять процессами производства и иметь возможность изготавливать продукцию для различных рынков с минимальными издержками.

Новые возможности будут продолжать появляться, и компании должны быть готовы к жесткой конкуренции, невзирая на неопределенность спроса и непредсказуемое поведение цен на исходные материалы и стоимость энергоносителей. Многие производители усовершенствовали процессы производства на своих предприятиях, переместили свои производства в географические зоны с меньшей стоимостью труда и сосредоточились на снижении фиксированных затрат и накладных расходов, равно как и на снижении внутренних расходов. При наступившем экономическом спаде способность внедрять технологию, которая может облегчить решение этих задач, является важнейшей частью любой долговременной стратегии.

Снижение стоимости производства

Безотносительно вида производимой продукции, будь то первичное волочение проволоки, изготовление многожильных проводов, скрученных жил или кабелей (см. рис. 1), стоимость производства может быть разделена на пять компонентов:

P = B + T + L + F + O, 1)

где: Р — стоимость изготовления продукта, его конечная стоимость (например, бобина многожильного алюминиевого провода 24х0,325 мм или бобина многожильного медного луженого провода для экранирующих оплеток и т. п.); В — стоимость незавершенного в производстве продукта, стоимость исходных материалов (например, бухта проволоки диаметром 2 мм); Т — стоимость переработки, стоимость производственного процесса, в ходе которого полуготовый продукт превращается в конечный продукт; L — стоимость труда, оплата работающих на производственной линии; F — фиксированные затраты, относящиеся к заводу и системам (общезаводские издержки); О — другие затраты, которые не относятся непосредственно к вышеупомянутым компонентам стоимости продукции.

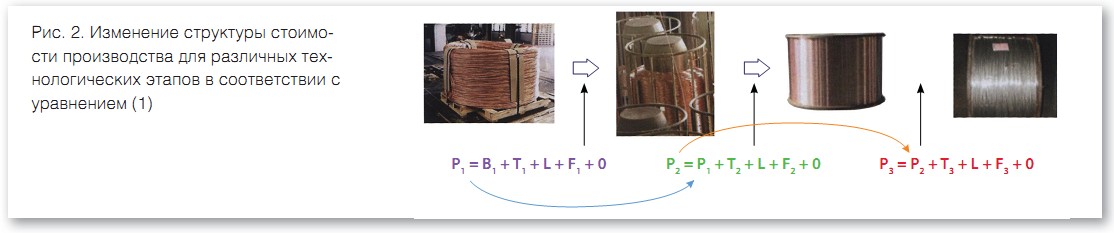

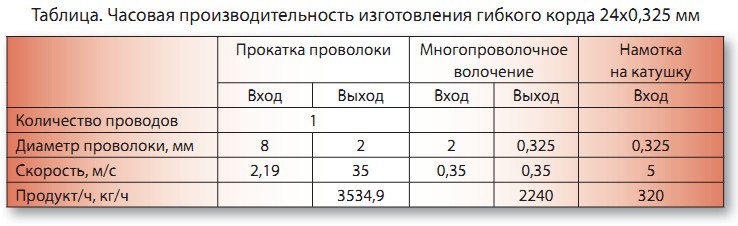

Для примера рассмотрим изготовление гибкой многопроволочной жилы 24х0,325 мм (с поперечным сечением 2 мм2). Изготовление этого продукта осуществляется в три производственных этапа:

• волочение проволоки для уменьшения ее диаметра с 8 до 2 мм, пригодной для приемного устройства корзиночного типа;

• многопроволочная протяжка 24-х проволок для получения проволоки диаметром 0,325 мм из проволоки диаметром 2 мм с использованием катушечного приемного устройства;

• финальная скрутка и намотка на катушку в приемном устройстве.

Три вышеперечисленных этапа будут дальше рассмотрены в терминах последовательности технологических операций и видоизменения стоимости, где стоимость конечного продукта каждого этапа соответствует стоимости полуготового продукта в следующей фазе производства.

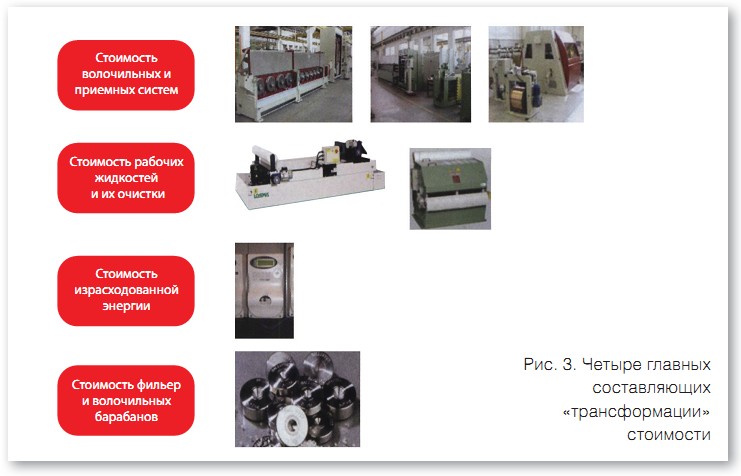

В терминах формирования стоимости конечного продукта во внимание будет принята только стоимость переработки Т. Основные составляющие величины Т могут быть разделены на четыре группы: производственное оборудование, рабочие жидкости и их очистка, потребляемая энергия, а также фильеры, волочильные барабаны и другие изнашивающиеся части оборудования в последовательности технологических операций производственного процесса.

Стоимость производственного оборудования может, в свою очередь, быть разделена на составляющие следующим образом: амортизация производственного оборудования и поддержание его в нормальном работоспособном состоянии (запасные части, тех. обслуживание и т. д.). Стоимость рабочих жидкостей и их очистки разделяется следующим образом: стоимость масла для процесса волочения и отжига, а также различные присадки (герметики, антипенные эмульсии и т. д.); стоимость воды для приготовления эмульсий; стоимость очистки эмульсий и их удаления, стоимость защиты окружающей среды и обеспечения техники безопасности. В процессе изготовления проводов и кабелей необходимо использование электричества для выполнения операций, непосредственно связанных с технологическим процессом и для питания вспомогательного оборудования. Фильеры, волочильные барабаны и наконечники являются «инструментами», используемыми для переработки исходного материала в конечный продукт. Подобно всем инструментам, эти инструменты подвержены износу, выходу из строя и, в свое время, замене.

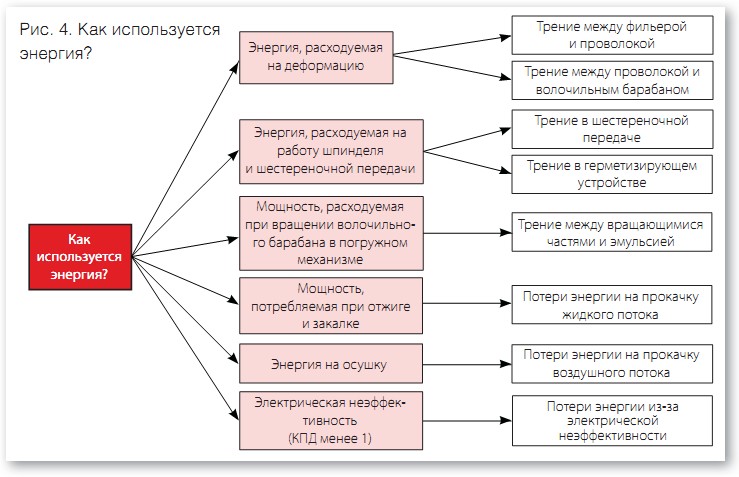

Из всех составляющих стоимости переработки Т мы рассмотрим только потребляемую энергию. Энергия, расходуемая в процессе волочения и отжига, может быть определена при рассмотрении макрообластей ее потребления.

В эти макрообласти включаются: энергия, затрачиваемая на деформацию; энергия, рассеиваемая в шпинделях и зубчатых передачах; энергия, расходуемая для вращения волочильных барабанов в погружных механизмах; энергия, затрачиваемая на отжиг и закаливание; энергия для систем осушки и потери электроэнергии как следствие неэффективности ее использования.

Причины расходования энергии, которые непосредственно не связаны с технологическим процессом, могут быть определены в этих макрообластях, которые уже включают некоторые виды затрат энергии каждого упомянутого вида. Соответственно, технические и технологические решения должны быть ориентированы на минимизацию эффектов каждой из этих составляющих расходования энергии.

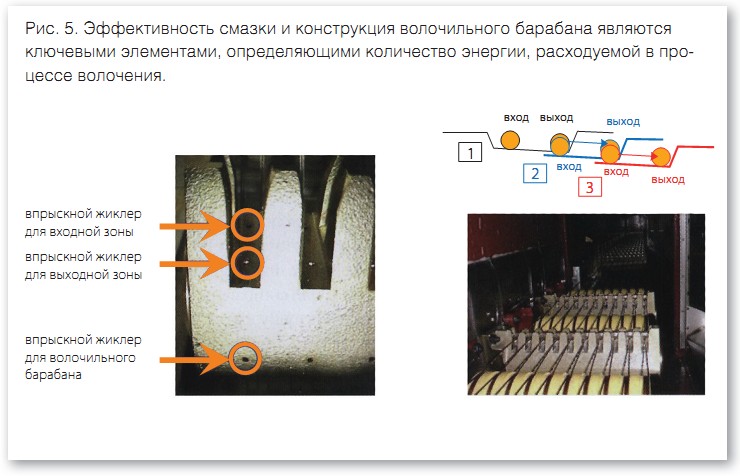

Рассматривая упомянутые формы использования энергии, автор будет анализировать некоторые решения, принятые в компании SAMPSISTЕMI (SAMP), в технологической цепочке производства. Расход энергии, связанный с деформацией материала, обусловлен трением проволока/фильера, провод/волочильный барабан. Соответственно, технические решения фокусируются на увеличении эффективности смазочных материалов и улучшении конструкции волочильных барабанов.

Повышенная эффективность смазки зоны взаимодействия проволока/фильера была достигнута за счет использования держателя фильеры со впрыском эмульсии под высоким давлением во входной и выходной областях фильеры. Другим фундаментальным способом уменьшения рассеиваемой мощности и улучшения качества проволоки является согласование расположения проволоки и фильеры (если, входя в фильеру, проволока плохо позиционирована, мощность, необходимая для волочения, возрастает и качество проволоки ухудшается). Более хорошая смазка контакта проволока/волочильный барабан достигается за счет использования дополнительного впрыска смазки из держателя фильеры в направлении волочильного барабана.

Профиль тянущей поверхности волочильного барабана выбран таким, чтобы обеспечить уменьшение трения между проволокой и тянущим барабаном, улучшение качества поверхности проволоки, правильное позиционирование проволоки относительно фильеры.

Для уменьшения рассеиваемой мощности, предотвращения износа фильеры и повышения качества конечного продукта, в SAMP выбран для использования конусный профиль.

Энергия также рассеивается в зубчатых передачах волочильной машины и в шпинделях. Соответственно, были проведены исследования, нацеленные на создание высококачественных тяговых механизмов, используя кинематические модели.

В SAMP работы для минимизации расходуемой энергии в многопроволочной волочильной машине велись в двух направлениях. В результате была создана высококачественная передача, основанная на конструировании и изготовлении шестеренок с соответствующим скорректированным эвольвентным профилем для уменьшения трения между боковыми поверхностями зубцов шестеренок. Кроме того, решался вопрос о минимизации количества шестеренок на основе рассмотрения возможностей коррекции кинематической схемы. Этот подход используется в компании с 90-х годов, когда началось применение кинематических схем, в которых минимизировалось количество шестеренок, чем достигалось общее улучшение характеристик передачи.

Еще одной зоной, где происходит рассеяние энергии в волочильной системе, является система уплотнения. Эта система отделяет зону волочения от коробки передач для предотвращения загрязнения эмульсии/смазки, используемых в процессе волочения. Поиски здесь направлены на нахождение эффективных, обеспечивающих малое трение решений вопросов герметизации.

В компании SAMP используются бесконтактные лабиринтные устройства уплотнения, которые предотвращают рассеяние мощности вследствие контакта ось/сальник. Это решение дает также экономическую выгоду, поскольку снижаются затраты на техобслуживание. Для предотвращения загрязнения эмульсии/смазки маслом на оборудовании устанавливается компрессор, обеспечивающий подачу воздуха под избыточным давлением. Эта система обеспечивает следующие преимущества: воздух используется при корректно выбранной величине давления и притом подается только в случае необходимости. При централизованной системе компрессоров необходимый объем воздуха должен быть сначала сжат до достижения точного значения давления (6-7 бар) до того, как будет достигнуто рабочее давление (1,5 бар). Очевидно, что для такой системы неизбежны непроизводительные потери энергии.

Рассматривая потери мощности в волочильной установке, следует иметь в виду, что потери энергии являются типичным фактом для погружных механизмов. В таких системах энергия теряется при вращении волочильных барабанов в емкостях с эмульсией или маслом. Технические разработки концентрируются на разработке гидродинамических компонентов, поскольку рассеиваемая мощность является нелинейной функцией скорости, размера волочильного барабана и вязкости. Вращающиеся элементы, разработанные в SAMP, являются гидродинамическими и не имеют выступов или углублений. Такая конструкция не только обладает технологическими достоинствами, но также устраняет вихревые явления и нестабильность уровня эмульсии. Результаты показаны на рис. 6.

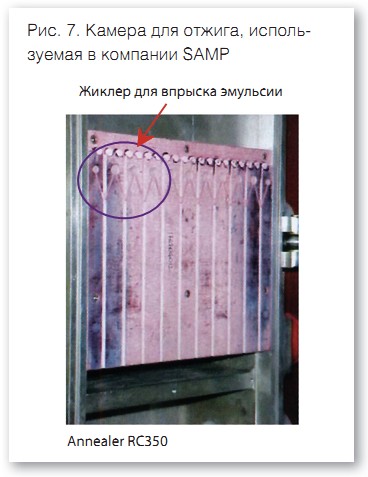

В процессе отжига значительное количество энергии расходуется во время охлаждения провода. Технические разработки в этом случае должны быть направлены на повышение эффективности систем водяного охлаждения проволоки.

В SAMP повысили эффективность системы охлаждения, используя специальные профили для улучшения протекания эмульсии. Для обеспечения эффективного охлаждения и облегчения операций по очистке поверхности эмульсия должна протекать на высоких скоростях.

Охлажденная проволока должна быть осушена. Эта операция осуществляется сжатым воздухом через воздушные форсунки. Мощность при этом расходуется во время транспортировки воздуха и обдува. Необходимы поиски путей повышения эффективности системы сушки.

В SAMP используются эффективные керамические сушильные устройства, оптимизированные для конкретного типа обрабатываемой проволоки. Легкое техобслуживание сушильной установки также имеет важное значение, поскольку существует необходимость в быстрой смене этих установок. Время переоснастки при использовании систем продувки уменьшается по сравнению с обычными матричными системами.

На рис. 7 показаны технические решения, которые были использованы в устройстве RC 350 для отжига проводов для применения в строительстве. Если рассматривать процессы изготовления гибкого корда 24х0,325, то станет ясно, что здесь узким местом является операция намотки готового продукта на катушку. В таблице 1 приведены данные по часовой производительности (кг/час) различных машин.

В рассмотренном выше случае отношение производительности машины для изготовления катанки к производительности волочильной машины приблизительно равно 3:2, в то время как оно равно 7:1, если сравнивать многопроволочную волочильную машину и машину, наматывающую многожильный провод на катушку. Как правило, две или три волочильные установки обслуживают весь завод.

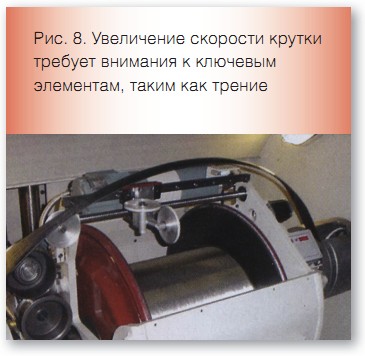

Увеличение эффективности намотки готового провода может быть достигнуто увеличением количества оборотов и/или увеличением количества установок.

Для достижения этой цели в компании SAMP разработаны две базовые концепции. Все вращающиеся компоненты были сконструированы с учетом аэродинамики для того, чтобы стало возможным увеличить количество оборотов, также было запатентовано двухкатушечное приемное устройство — два устройства намотки были смонтированы в структуре одной машины, что позволило уменьшить занимаемый объем и величину потребляемой энергии (см. рис. 8 и 9).

Мощность, рассеиваемая в устройстве намотки, определяется суммой трех составляющих:

DR = MR + MF + AR,

где MR — внутреннее трение в устройстве намотки, линейно зависящее от скорости; MF — трение между проволокой в бугеле, трение между проволокой и шкивом, линейно зависит от скорости, типа бугеля и от трассы, проходимой проволокой; AR — аэродинамическое сопротивление бугелей и вращающихся частей, от скорости зависит нелинейно и зависит от типа бугеля и его формы.

Особое внимание было уделено конструкции бугеля, особое внимание уделялось предельно аэродинамичной внешней форме и внутренней структуре трубчатого типа. Этот бугель является усовершенствованной версией ранее запатентованной компанией SAMP системы с закрытым бугелем (см. рис. 10).

Преимущество такой конструкции бугеля можно видеть на рис. 11, где показаны результаты экспериментальных исследований для сравнения различных типов бугелей. Кривые поглощения темнорозового и голубого цвета относятся к бугелям с 32 и 16 направляющими для поволоки, красная кривая относится к закрытому бугелю, а зеленая кривая характеризует аэродинамический бугель трубчатого типа.

Рисунок 11 может трактоваться двояко:

1. При равных скоростях энергия экономится.

2. При равных скоростях расходования энергии улучшаются характеристики.

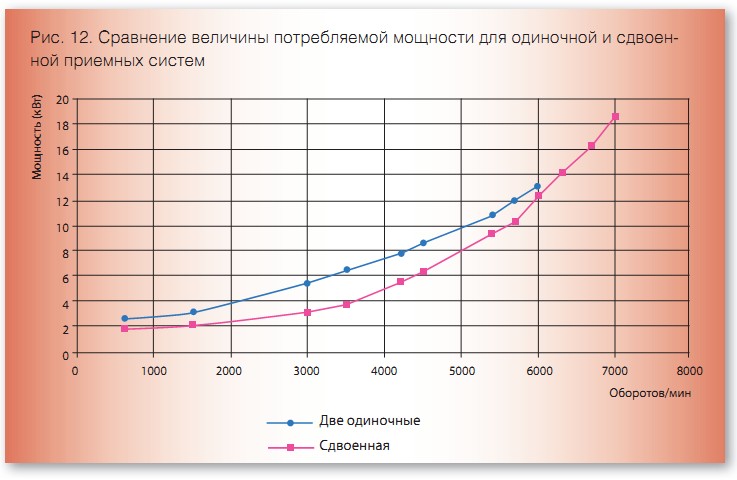

Использование этих новых бугелей в технологической схеме сдвоенного приемного устройства, в которой в структуре одной установки используются два намоточных механизма, позволило достичь результатов, которые показаны на рис. 12. Сдвоенный накопитель потребляет меньше энергии, чем два одиночных приемных устройства, прежде всего, благодаря выбранной геометрии структуры установки.

Будущие разработки

Компания SAMP будет проводить исследования и осуществлять разработки для увеличения энергетической эффективности технологического оборудования в следующих направлениях: непрерывное совершенствование технологического оборудования за счет простых, эффективных и легко внедряемых технических решений; за счет разработки энергетически эффективного волочения проволоки, в частности для изготовления катанки; за счет дальнейшего совершенствования вышеупомянутой концепции высокоскоростной приемной системы для крутильных машин среднего и большого размера; за счет разработки системы управления установок со многими электродвигателями, а также за счет разработки энергосберегающих систем.

Оригинал статьи опубликован в журнале WIRE TECHNOLOGY INTERNATIONAL, 2009, April, p. 112— 117: «Technical and technological solutions to reduce energy consumption along wire and cable production lines».

Enrico Conte, получил ученую степень в университете г. Болонья, Италия. В настоящее время работает в компании Samp Sistemi, Bologna, Italy.

Перевод — Святослав Юрьев

Нашли ошибку? Выделите и нажмите Ctrl + Enter