Выбор шнеков и конструкций экструдеров для нанесения покрытий

01.10.2010

Рубрика: Кабельно-проводниковая продукция и аксессуары

Метки:

КАБЕЛЬ-news №9, 2010

Производство

Информация предоставлена: Журнал "КАБЕЛЬ-news"

К экструдерам, применяемым для нанесения покрытий на провода, часто предъявляется требование перерабатывать несколько типов полимеров и/или одинаково работать в различных эксплуатационных режимах. Выбор соответствующего типа шнека для оптимального удовлетворения комплексу требований является весьма важным шагом для оптимизации качества продукции и снижения издержек производства. За многие годы конструкции шнеков изменялись, и сегодня широко применяются в основном шнеки барьерного типа. Однако в некоторых случаях и другие, более простые конструкции, разработанные ранее, могут эффективно использоваться.

В этой статье обсуждаются характеристики шнеков и экструдеров для современных технологических процессов изготовления проводов и кабелей разнообразного назначения.

ДОЗИРУЮЩИЕ ШНЕКИ

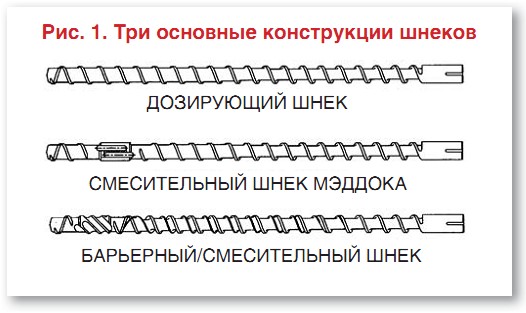

Раньше конструктивно шнек представлял собой дозирующий винт, который достаточно хорошо обеспечивал переработку некоторых полимеров, однако с меньшей производительностью по сравнению с современными экструдерами, перерабатывающими различные полимеры (рис. 1, верхняя конструкция).

Со временем дозирующие шнеки видоизменялись, увеличивалась их прозводительность. В основном этот процесс носил характер проб и ошибок — испытывались и сравнивались шнеки с различными глубиной канала и длинами секций. Некоторые типы материалов с высоким уровнем наполнения хорошо перерабатывались с помощью дозирующих шнеков с глубоким каналом. Полупроводящий полиэтилен (PE) с поперечным сшиванием (XLPE) до сих пор перерабатывается шнеками этого типа. В переработке непроводящих материалов типа XLPE, а также материалов с небольшой степенью наполнения добавками, с помощью дозирующих шнеков были достигнуты пределы эффективности. Ее дальнейшее повышение стало возможным путем добавления смесительных секций (рис. 1, средняя часть), которые первоначально представляли собой ряды штырей, перекрывающих до 50% поперечного сечения канала.

СМЕСИТЕЛЬНЫЕ ШНЕКИ

Для смешения используется конструкция смесительного шнека Мэддока. В этом случае весь материал при переработке принудительно проходит через небольшие зазоры. Штыревые смесительные секции, как выяснилось впоследствии, не обеспечивают такого хорошего прохождения потока расплавленного материала, как это наблюдается при использовании смесителя Мэддока. Эта конструкция со временем также подверглась усовершенствованиям по сравнению с миксером, имеющим осевую ориентацию канавки. В современных смесителях часто используется спиральная ориентация канала, и его контуры по глубине сделаны таким образом, чтобы улучшить протекание материала на их концах по сравнению с устаревшими более глубокими каналами. Смесители с хорошим протеканием потока расплавленного материала используются для переработки XLPE, PVC (поливинилхлорид) и других полимеров. Протекающий через смесительную часть поток материала изменяет свой цвет (рис. 3).

Добавление смесительной секции позволило сделать дозирующие шнеки с более глубокими канавками и тем самым повысить производительность при заданной скорости вращения. Увеличение сопротивления продавливанию и зазора между шнеком и цилиндром экструдера в смесительной части должно приводить к увеличению температуры расплава по сравнению со шнеком без смесительной секции. Если углубить каналы шнека и сохранить качество расплавленного материала за счет дополнительных затрат энергии, то шнек со смесителем обеспечит повышение производительности при более низкой скорости вращения. Скорость вращения шнека является параметром, который в наибольшей степени влияет на температуру расплава. Сравнение производительности при заданной температуре расплава указывает на выбор шнека со смесительной секцией, поскольку такая конструкция дает возможность использовать более глубокие каналы и меньшую скорость вращения. Шнеки со смесительными секциями особенно хорошо подходят для использования в технологических процессах (переработка поливинилхлорида, полиэтилена FPVC, PE и т.д.), в которых допускается работа шнеков на повышенных скоростях. Более высокие скорости дают больше возможности для поддержания качества расплавленного материала, когда каналы шнека имеют увеличенную глубину для максимизации производительности.

БАРЬЕРНЫЕ ШНЕКИ

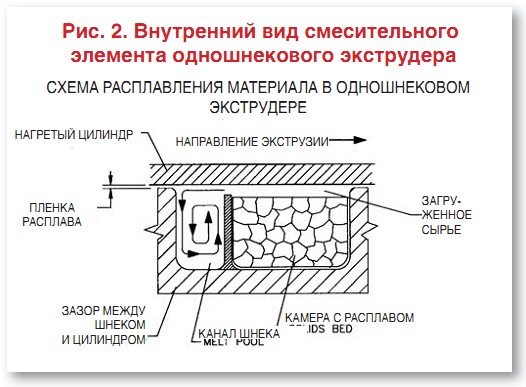

Конструкция барьерных шнеков (рис. 1, нижняя часть) обеспечивает лучшее продавливание расплавленного материала и возможность дальнейшего увеличения глубины каналов, если используется смесительная секция. При повышенных скоростях вращения шнека стабильность продавливания расплавленного материала обычно уменьшается при применении дозирующих шнеков, а при использовании барьерных повышается эффективность плавления и улучшается продавливание расплава. Если барьерный шнек сконструирован специально для определенного полимера и конкретного технологического процесса, твердые куски (гранулы) материала могут удерживаться в одном канале, а плавление будет происходить в другом (рис. 2).

Высокопроизводительные барьерные шнеки, как правило, имеют смесительные секции. Только в тех случаях, если не требуется высокая производительность и возможны неглубокие канавки, смеситель не нужен. Барьерная секция проектируется таким образом, чтобы можно было управлять стабильностью продавливания экструдера, а смеситель не влиял бы на стабильность давления в конце его цилиндра. В течение многих лет на рынке предлагалось множество конструкций экструдерных шнеков, но оптимальным выбором является шнек барьерного типа в сочетании с обтекаемой и компактной смесительной секцией. Смеситель обычно имеет длину, равную двум диаметрам шнека. Более того, он должен быть спроектирован так, чтобы зазор между витками шнека и цилиндром экструдера имел минимальную величину для обеспечения хорошего качества расплава и смешения.

ПОЛИВИНИЛХЛОРИД (PVC)

При производстве проводов могут использоваться различные типы поливинилхлорида — от мягкого до полужесткого. Для более мягкого PVC необходим шнек с менее глубокими каналами и смеситель с большим зазором между вершиной витка и цилиндром экструдера или с барьерной секцией для обеспечения полного выхода расплавленного материала из экструдера. В базовой конструкции шнеков (дозирующего типа) первоначально по всей длине винта делались сквозные отверстия. Для обеспечения полного расплавления полимерного материала при умеренных скоростях вращения шнека использовалось его принудительное охлаждение (посредством циркуляции воды внутри винта). Без водяного охлаждения старые дозирующие шнеки не могут обеспечить полное расплавление ПВХ, при этом экструдат может содержать комки и /или он будет плохо перемешан. Использование смесительной секции и изменение конструкции шнека позволили отказаться от водяного охлаждения, что привело к повышению производительности. Система водяного охлаждения внутри шнека требовала технического обслуживания, и ее использование приводило к снижению продавливающей способности шнека на величину до 50% по сравнению с неохлаждаемым шнеком. В настоящее время шнеки с водяным охлаждением редко используются, в основном применяют смесительные шнеки или шнеки типа барьерный/смесительный.

Цилиндры экструдеров обычно охлаждаются воздухом, при диаметре шнека 3,5 или 4,5 дюйма; в больших установках используются шнеки диаметром 6 дюймов или более — в таких случаях используется водяное охлаждение. В целом, применение водяного охлаждения в больших машинах является вполне оправданным. При любой возможности используется водяное охлаждение из-за простоты и удобства техобслуживания. Шнеки обычно изготавливаются из высококачественной стали (например AISI 4140), и витки, как правило, упрочняются наплавлением из материала, выбранного для внутреннего покрытия цилиндра экструдера. Материалы, из которых изготавливаются цилиндры и шнеки, часто содержат карбид вольфрама для обеспечения большего срока службы при использовании их для переработки материалов типа PVC с наполнителями в процессе нанесения покрытий на провода. В большинстве установок для переработки PVC используются экструдеры с отношением длина/диаметр 24:1, шнеками диаметром 4,5 дюйма и моторы мощностью от 150 до 200 л.с. с максимальной скоростью вращения шнека 100 об/мин.

ПОЛИЭТИЛЕН (РЕ)

К полиэтилену относится большое семейство продуктов, включающее LDPE, MDPE, HDPE (полиэтилен низкой, средней и высокой плотности соответственно) и MPEs (группа металлоценовых полиэтиленов). Эти материалы перерабатывались шнеками различных типов — от дозирующих до смесительных, а в настоящее время перерабатываются шнеками барьерного/смесительного типов. Дозирующие шнеки использовались без водяного охлаждения, поскольку при переработке ПЭ с водяным охлаждением не достигались такие же положительные результаты, как при переработке PVC. В течение продолжительного времени предпочтение отдавалось шнекам дозирующего/смесительного типов, но применение современных шнеков барьерного/смесительного типов дает лучшие результаты (если шнеки сконструированы надлежащим образом). Для переработки полиэтиленов (MD, HD, LLD, многие типы mPE) необходимо использовать экструдеры с малой величиной зазора между витками шнека и цилиндром экструдера (с более глубокими каналами), независимо от типа конструкции шнека. В экструдере со шнеком диаметром 4,5 дюйма, при отношении длины цилиндра экструдера к диаметру шнека 24:1, может использоваться мотор мощностью 150 л.с., который обеспечивает максимальную скорость вращения шнека 100 об/мин. В то же время для переработки полиэтиленов, обладающих большей вязкостью, необходимы моторы мощностью 200 или даже 250 л.с., обеспечивающие максимальную скорость вращения шнека 100 об/мин. При переработке PVC в экструдере должно использоваться воздушное охлаждение, если диаметр шнека — до 4,5 дюйма, или водяное охлаждение, если диаметр шнека — 6 дюймов или более. Шнек должен быть изготовлен из высококачественной стали с наплавлением упрочняющего материала на виток шнека для обеспечения требуемой износоустойчивости. Для переработки HDPE используются разнообразные конструкции шнеков — от подвергнутых закалке до шнеков, для упрочнения которых использовалось наплавление различных, устойчивых к истиранию, современных материалов. Полиэтилены LLDPE и MDPE ведут себя подобно полиэтилену HDPE и перерабатываются по схожим сценариям. Семейство полиэтиленов mPE отличается разнообразием степени вязкости, что требует тщательного выбора конструкции шнеков для каждого конкретного случая. В некоторых случаях используется достаточно большой момент кручения, что приводит к нестабильности расплава вдоль шнека. Для переработки таких материалов необходимо выбирать шнеки барьерного типа с таким расположением барьерной секции, при котором предотвращается раннее возникновение нестабильностей расплава.

ПОЛИПРОПИЛЕН (РР)

Переработка полипропилена осуществляется с меньшей эффективностью по сравнению с полиэтиленом. Эффективность загрузки и плавления ниже, что приводит к снижению производительности до 40% по сравнению с полиэтиленом при том же самом шнеке. Гомополимеры по сравнению с сополимерами перерабатываются немного хуже, но оба типа материала характеризуются заметно меньшей эффективностью экструзии по сравнению с полиэтиленом. Экструдеры для переработки полипропилена часто имеют большую длину, соответствующую пропорции 24:1, поскольку производительность увеличивается почти линейно с увеличением длины цилиндра экструдера. Экструдер 30:1 по сравнению с экструдером 24:1 обладает производительностью, большей примерно на 20—25%. Экструдер 30:1 будет обладать еще большей производительностью. Оптимальным типом шнека в этой ситуации будет барьерный/смесительный шнек, который будет иметь отличия от шнеков для переработки полиэтилена или поливинилхлорида в начальной барьерной точке и в объеме канала для расплава. Раньше использовались дозирующие шнеки, а в более позднее время — шнеки смесительного типа (как и для переработки полиэтилена).

НЕЙЛОН

К наиболее распространенным разновидностям нейлона относятся nylon-6 и nylon-6/6. Для достижения наибольшей производительности экструдера определенного типа обе эти марки нейлона лучше всего перерабатываются с помощью шнеков барьерного/смесительного типов. При невысокой производительности можно использовать дозирующие шнеки или барьерные шнеки без смесительной секции. При переработке вышеупомянутых марок нейлона характеристики экструзии имеют небольшие различия, но можно сконструировать один шнек, пригодный для переработки обеих марок нейлона независимо от того, какой именно тип шнека выбран. В экструдерах для нейлона обычно используется воздушное охлаждение, даже в больших экструдерах, поскольку применяются более высокотемпературные режимы, а с помощью воздуха можно регулировать надлежащим образом температуру и в больших экструдерах. Для изготовления шнеков и цилиндров экструдеров используются такие же металлы, как для переработки полиэтилена или поливинилхлорида. На конце экструдера для обеспечения нагрева предпочтительно использовать зажимные кольца или нагревательные фланцы, поскольку для нейлона характерна повышенная температура плавления. Целесообразно использовать короткую полость в сердечнике (на три первых витка) на тот случай, когда происходит сгущение расплава из-за недостаточности охлаждения в данном экструдере. Это особенно важно в случаях замедления или остановок во время работы линии, на которой изготавливается провод с покрытием. Охлаждение первых трех витков шнека (они расположены в зоне загрузки) не влияет на производительность, как это наблюдается при охлаждении шнека по всей длине, но помогает предотвратить преждевременное расплавление нейлона, который может налипать на основание шнека и либо снизить производительность, либо привести к полной остановке экструдера.

ФТОРПОЛИМЕРЫ

Это семейство материалов требует высоких температур при переработке, при этом шнеки и цилиндры экструдеров должны быть изготовлены из коррозионноустойчивых материалов. Шнеки обычно изготавливаются из сплавов Hastelloy или Inconel с высоким содержанием никеля, и, как показала практика, они обладают хорошей устойчивостью к воздействию фторидов, которые должны удаляться в процессе экструзии. Материалы, из которых изготавливаются фильера и внутреннее покрытие цилиндра экструдера, также должны содержать много никеля. Охлаждение обычно воздушное, по всей длине шнека. Для нагрева используются, как правило, нагревательные элементы из другого материала. Обычно в экструдерах используются литые алюминиевые нагреватели, которые не могут полноценно работать во всем требуемом для переработки фторполимеров диапазоне температур. Вместо них целесообразно использовать бронзовые или керамические нагреватели. Типы используемых шнеков — дозирующие или дозирующие/смесительные. Как правило, экструдеры работают с умеренной производительностью в соответствии с требованиями к расплаву на выходе фильеры. При умеренной производительности и небольших скоростях вращения шнека, как показала практика, дозирующие шнеки обеспечивают достаточную стабильность продавливания. Шнеки для фторполимеров не слишком прочные, и поэтому существует необходимость проверять их способность выдерживать прилагаемые вращательные усилия для того, чтобы минимизировать возможность поломки.

РЕЗИНА

К резинам относятся EPR, EPDM, натуральный каучук и разнообразные многокомпонентные смеси. Резины могут использоваться в гранулах, но чаще всего в виде полосок. В последнем случае на экструдере необходима специальная загрузочная секция и приводной ролик для подачи резины на соответствующую секцию шнека, которая имеет достаточно большую длину и удвоенную глубину канала. Шнеки — или дозирующего типа с глубоким каналом или барьерного без смесительной секции. Барьерная секция не отделяет расплав от твердого материала, что обычно для экструдеров, перерабатывающих полимеры, поскольку в действительности резина не плавится. Резина размягчается под воздействием тепла и энергии продавливания, а барьерная секция способствует приведению материала в однородное по температуре состояние (она работает как зона постепенного смешения). Барьерный шнек уменьшает влияние любой нестабильности процесса загрузки и обеспечивает улучшение консистенции продавливаемого материала подобно тому, как это происходит в зоне экструзии при переработке полимеров. При работе с гранулированной резиной нет необходимости в загрузочных прокатных валках, но определенные преимущества в этом случае можно получить, используя конструкцию шнеков с глубокими каналами и небольшой величиной зазора между гребнем шнека и цилиндром экструдера, как при загрузке резины в виде полосок. В большей части экструдеров для переработки резины используется водяное охлаждение, поскольку рабочие температуры в цилиндре экструдера достаточно низкие (150—200°F), а при таких условиях эффективность воздушного охлаждения невелика. Резина обычно имеет большую вязкость, а в экструдере при этом необходимы большие крутящие усилия. Например, для 4,5-дюймового экструдера требуется мотор мощностью 150 л.с. при максимальной скорости вращения шнека 50 об/мин. Поскольку в действительности резина не расплавляется, а ее природная большая вязкость требует повышенных энергозатрат, в большинстве машин для переработки резины используются более короткие цилиндры экструдеров по сравнению с переработкой пластиков. В типовом оборудовании отношение длины цилиндра к диаметру шнека должно быть 15:1 или 20:1, в то время как в машинах для переработки пластиков это отношение равно 24:1 или 30:1. Шнек делается полым, а для регулирования его температуры используется горячая вода или нагретое масло. При экструзии резины регулировка температуры позволяет осуществлять управление качеством экструдата.

Силикон относится к семейству резин, и при его переработке используются еще более низкие температуры цилиндра экструдера (50—60°F). В этих условиях для охлаждения шнека используется вода. Сами шнеки, как правило, имеют конструкцию дозирующего типа, аналогичную конструкции двух-витковых или одновитковых шнеков с уменьшенной высотой витка, когда допустимо повышенное давление в фильере (рис 1, фиг. 1 и 3). Длина экструдеров для переработки силикона еще меньше по сравнению с переработкой резины и лежит в диапазоне L/D=(8-12):1. Силикон обычно загружается в экструдер в виде полосок, при этом, как правило, используются прокатные валки. В машинах ранних поколений прокатные валки не использовались, в то время как эффективная прокатка исходного сырья облегчает процесс управления загрузкой и обеспечивает повышенную управляемость стабильностью продавливания перерабатываемого материала.

ПОЛИУРЕТАН

Уретаны различаются по величине твердости. Это различие влияет на правильный выбор значения зазора между вершиной витка шнека и цилиндром экструдера, определяющего возможность полного расплавления экструдата и получения гладкой поверхности материала на выходе. Многокомпонентные уретаны характеризуются набором дюрометров, из которого формируется конечный дюрометр, что затрудняет работу шнека, поскольку необходимо плавить и смешивать компоненты с различной вязкостью. При переработке уретана часто трудно обеспечить хорошую стабильность продавливания расплавленной смеси. Проблемы преждевременного расплавления, связанные с плавлением твердого материала в зоне загрузки, являются характерными и при переработке многих типов полиуретана. При этом лучшим способом обеспечить хорошую стабильность продавливания является использование правильно сконструированного шнека барьерного типа. Дозирующие шнеки должны иметь дозирующую секцию большой длины. Это обеспечивает хорошую возможность достижения нужной стабильности продавливания за счет демпфирования имевших место изменений давления продавливания. Однако это не позволяет полностью исключить проблему нестабильности давления, в то время как с помощью барьерного шнека эта проблема решается. Для переработки полиуретанов необходимы повышенные крутящие моменты — от средних до высоких значений, в некоторых случаях как при переработке полиэтиленов HDPE или LLDPE (линейный полиэтилен низкой плотности).

ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ (TPE ИЛИ TPR)

Если в основе этих материалов использован полипропилен, то выбор конструкции шнеков производится так же, как и при переработке полипропилена (рассматривалось выше). Если основой ТРЕ является полиэтилен, то при выборе типа шнека руководствуются соображениями, рассмотренными выше в информации о полиэтилене. Поскольку существует обширное семейство материалов с разными значениями вязкости, то для переработки конкретного типа материала следует подбирать необходимое значение величины зазора между вершиной витка шнека и цилиндром экструдера.

ОГНЕСТОЙКИЕ КОМПАУНДЫ

При использовании огнестойких добавок и наполнителей следует тщательно подходить к выбору типа шнека и учитывать необходимость упрочнения как цилиндра экструдера, так и шнека. Как правило, необходимо использовать шнеки барьерного/смесительного типа и обеспечить небольшой зазор между вершиной витка шнека и цилиндром экструдера. Раньше использовались дозирующие или дозирующие/смесительные шнеки с глубокими каналами, которые вполне удовлетворительно работали на низких оборотах, что часто было единственной возможностью из-за термочувствительности этих материалов. Когда температура многих огнеупорных материалов достигает 400°F, тепловая реакция вызывает выделение газов. При этом в продукте на выходе экструдера могут появляться пузырьки. Как и для большинства материалов с высокой вязкостью, лучшим выбором типа шнека является шнек, который обеспечивает минимальный зазор между вершиной витка и цилиндром экструдера, величина которого все еще позволяет получать хорошее качество расплава. Типичной особенностью экструдеров, определяемой необходимостью переработки материалов с высокой абразивностью применяемых наполнителей, является использование упрочнения шнеков и цилиндров экструдера карбидом вольфрама.

СШИТЫЙ ПОЛИЭТИЛЕН (XLPE)

Переработка этих материалов требует тщательного подхода к выбору шнеков для экструдеров. Полупроводящие материалы XLPE обычно перерабатываются с помощью дозирующих или дозиру-ющих/ смесительных шнеков, которые дают вполне удовлетворительные результаты с точки зрения обеспечения необходимого качества расплава и устойчивого режима его продавливания. Черные углеродные добавки, обеспечивающие полупроводящие свойства, облегчают процесс плавления за счет улучшения теплоотдачи в полимер, продавливаемый по длине экструдера. Расплавление происходит стабильно, что повышает производительность по сравнению с переработкой исходного ПЭ полимера.

Полупроводящие материалы XLPE обычно перерабатываются в экструдерах с коротким цилиндром, как правило, типоразмера 20:1 и реже 15:1 (отношение L/D). Непроводящие материалы XLPE лучше всего перерабатываются с помощью барьерных/ смесительных шнеков с отношением диаметра шнека к длине цилиндра экструдера 24:1 при средних или малых величинах зазора между витком шнека и цилиндром экструдера. На витки шнека наплавляется упрочняющий материал, обычно упрочнение требуется при экструзии HDPE или LLDPE.

При переработке нескольких полимеров с помощью одного шнека необходимо тщательное рассмотрение особенностей экструдеров, предназначенных для нанесения покрытия на провода. Лучше всего для этой цели подходят современные барьерные шнеки, но и в этом случае остаются ограничения при расширении ряда перерабатываемых материалов. Шнеки дозирующего типа также позволяют перерабатывать разные материалы, но результаты экструзии будут хуже, чем при использовании шнеков барьерного типа. При принятии решения в процессе выбора оптимальной конструкции шнека необходимо рассматривать такие факторы, как типы перерабатываемых полимеров, выходная производительность, требуемая эффективность продавливания и необходимые величины давления на конце шнека.

ЗАКЛЮЧЕНИЕ

Поскольку невозможно выбрать одну-единственную конструкцию шнека, которая подходила бы для всех возможных случаев, опыт переработки конкретного полимера дает возможность рекомендовать определенный тип шнека, который может обеспечить выполнение требований к производительности экструдера и стабильности продавливания расплавленного материала.

Когда необходимо перерабатывать разные материалы с помощью одного шнека, следует установить допустимые пределы ухудшения качества переработки материала для того, чтобы быть уверенным в правильности сделанного выбора. При принятии решения о выборе оптимальной конструкции шнека необходимо принимать во внимание типы перерабатываемых полимеров, требуемую величину производительности, стабильность продавливания и приемлемое значение давления на конце шнека.

Журнал Wire Journal International, June 2009

Перевод — Святослав ЮРЬЕВ

Нашли ошибку? Выделите и нажмите Ctrl + Enter